電機發展推動了社會發展,給人們的生活帶來了很大的便利,那么如何提高電機效率,讓電機更好的為人類服務呢,下面有艾普智能儀器小編為大家分享。

高效電機與節能減排政策直接關聯,許多國家重點工程和市政項目投標電機必須滿足IE3能效考核要求,特別是通過出口進入歐洲國家的電機,這些要求幾乎是最低門檻。

但對于電機生產企業來說,效率提升的難度太大了,有許多瓶頸技術有待突破,如損耗的測定、影響電機效率關鍵因素的確定、損耗成因及定量分析等。下面先從損耗增大的成因說起,逐一分解和剖析。

1-定子銅損大

● 定子繞組電阻大

(1)導線電阻率大或線徑小、線徑不勻或并繞根數少;

(2)接線錯誤或焊接不牢;

(3)實際匝數比設計值多。

● 定子電流大

(1)其他損耗較大;

(2)由于定子繞組不對稱使三相不平衡;

(3)定轉子氣隙嚴重不均勻;

(4)因匝數少于正常值,此時電阻將少于正常值;

(5)繞組接線不正確。

2-轉子銅損大

● 轉子繞組(或導條)電阻大:

(1)鋁(銅)的電阻率較大;

(2)鑄鋁轉子導條或端環內有氣有氣孔或雜質,或因鑄造缺陷導致局部有瘦條問題;

(3)定子槽不整齊(表現為槽口鋸齒),有錯片、反片,導致轉子槽的有效面積不足;

(4)因為鑄鋁參數選擇不當導致鋁的組織疏松,直接導致電阻率增加;

(5)材料不符合要求,比如普通鋁轉子使用了合金鋁;

(6)用錯轉子等。

● 轉子電流大;

(1)用錯轉子;

(2)鑄鋁時用錯鋁,比如合金鋁轉子使用了普通鋁;

(3)轉子鐵心疊壓不實,造成大面積的片間進鋁,導致轉子橫向電流過大。

3-雜散損耗大

● 定子繞組型式或節距選擇不當;

● 定、轉子槽配合選擇不當;

● 氣隙過小或嚴重不均勻;

● 轉子導條與鐵心嚴重短路;

● 定子繞組端部過長等。

4-鐵損大

● 硅鋼片質量較差或材料使用錯誤,比如600料錯用成800的這種降牌號使用;對于外購鐵芯的電機廠應特別關注該問題。

● 定子鐵心片間絕緣不好:

(1)未進行絕緣處理或處理效果不好;

(2)鐵心疊壓時壓力過大,使片間絕緣受到破壞;

(3)車定子內膛或修銼鐵芯時,導致鐵心片與片短路(該問題在大多的鐵芯制造廠存在)。

● 鐵心片數不足,鐵重不夠:

(1)碼片數量不足(缺片);

(2)疊壓壓力較小,未壓實,直接結果是鐵重不足;

(3)沖片毛刺較大,鐵長符合時鐵重不能保證;

(4)涂漆過厚,屬于硅鋼片的直接質量問題。

● 磁路過于飽和,此時空載電流與電壓的關系曲線彎曲得較嚴重。

● 空載雜散損耗較大,因試驗時它被包含在鐵損耗中,使鐵損耗顯得較大。

● 用火燒或通電加熱等方法拆出繞組時,造成鐵心過熱,使導磁性能下降和片間絕緣損壞。這問題主要出現在繞組故障后通過火燒的方法取出繞組的情形;有的電機廠家已尋求到一種通過堿液浸泡方式取出繞組的辦法。

5-機械損耗大

● 軸承或軸承裝配質量不好,此時軸承將嚴重發熱或轉動不靈活。

● 外風扇用錯(如2極電機使用了4極的風扇)或扇葉角度有誤;按照常規設計,2P電機風扇相對較小,通過調整風扇方法降低損耗的方法非常有效,但前提是要保證電機的溫升性能。

● 機座和兩端蓋軸承室不同軸;

● 軸承室直徑小,使軸承外圈受壓變形,造成軸承磨擦損耗加大;該情況還同時可能導致軸承過熱失效。

● 軸承室內加的潤滑脂過多或油脂質量不好。該問題在高壓電機上表現明顯,曾做過一個試驗,軸承蓋溫度的最高點比最低點高10K,打開檢查,該位置的潤滑脂確實堆積較多。

● 定轉子相擦,也就是我們所說的掃膛,定轉子虛擦時,不至于直接導致電機不轉,但電機損耗增加明顯。

● 轉子軸向尺寸不正確,造成兩端頂死,使轉動不靈活。

● 油封或甩水環等部件安裝不正或變形,產生較大的摩擦阻力。

● 帶風扇電機,風扇與關聯件相擦致轉動不暢。

電機的效率,主要是設計選型時候已經確定了,比如永磁同步電機效率就比交流異步電機高,需要高效率工作,你需要選擇伺服控制系統,而不是變頻調速系統,當然代價是花錢比較多,所以效率是和成本息息相關的。

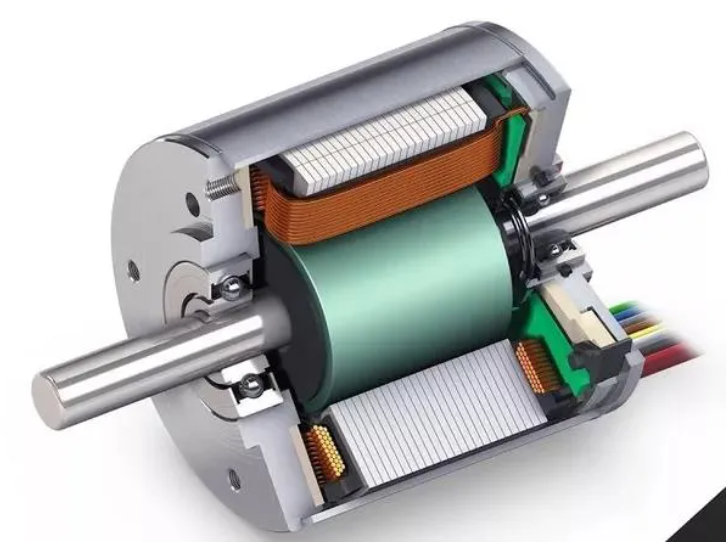

要提高電機效率,本質是要降低電機損耗,電機的損耗分為機械損耗和電磁損耗,比如對于交流異步電機,電流通過定子和轉子繞組,會產生銅損耗和導體損耗,而鐵中里邊的磁場會引發渦流從而帶來磁滯損耗,氣息磁場高次諧波會產生負載上的雜散損耗,軸承和風扇轉動做過程中會有磨損損耗。

要降低轉子的損耗,可以減少轉子繞組的電阻,利用比較粗而且電阻率比較低的線材,或者增加了轉子的槽截面積,材料當然很關鍵了,有條件生產銅轉子,損耗會降低15%左右,目前異步電機基本上都是鋁轉子,所以效率沒有那么高。

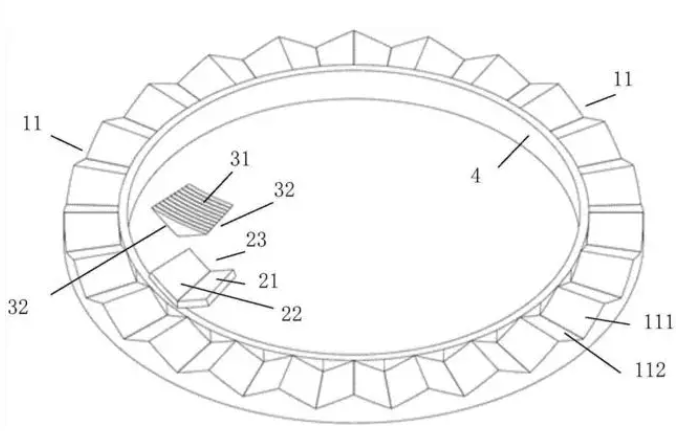

同樣定子上一樣有銅損耗,可以加大定子的槽面子,加大定子槽的滿槽率,還可以縮短定子繞組的端部長度,如果使用了永磁鐵來替代定子繞組,不用通過電流了,當然明顯可以提高效率,這也是同步電機比異步電機效率高的根本原因。

電機的鐵損,可以使用質量好的硅鋼片,降低磁滯上的損耗,或者加長鐵芯長度,能降低了磁通密度,還可以增加絕緣涂層,另外熱處理工藝也很關鍵。

電機的通風性能比較重要,溫度高了,損耗當然會很大,可以使用對應的冷卻結構或者外加的冷卻方式來降低摩擦上的損耗。

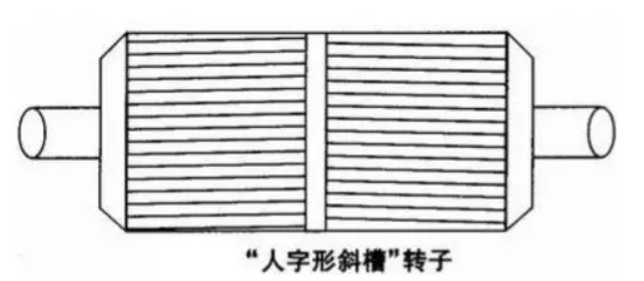

高次諧波,會在繞組和鐵芯中產生雜散損耗,可以改進定子繞組,降低高次諧波產生,還可以在轉子槽表面進行絕緣處理,利用磁性槽泥等手段來降低磁槽效應。

延伸閱讀:怎么定義高效電機?

普通電機:電機是把電能轉換為機械能的裝置,電動機吸收的電能有70%-95%轉化為機械能,這就是常說的電動機的效率值,它是電動機一個重要的技術指標,其余30%-5%部分被電機本身因發熱、機械損耗等消耗掉,所以這部分電能被浪費掉了。

高效電機:電能利用率較高的電機就稱為高效率電機,簡稱“高效電機”。

對普通電機而言,效率每提高1個百分點,都不是很容易的事,材料將會增加很多,而且當電動機效率達到一定的數值時,無論增加多少材料都無法提高了。現在市場上的高效電機絕大部分是三相異步電動機的更新換代產品,也就是說基本工作原理沒有改變。

高效電機主要通過以下途徑提高電動機的效率:

1、采用加大鐵心外徑、增加鐵心長度、增大定子槽型尺寸、增加銅線重量以達到提高效率的目的,如:Y2-8024電機將外徑由現在的Φ120增加到Φ130,國外有的增加Φ145,同時將長度由70增加到90。每臺電機用鐵量增加3Kg.銅線增加0.9Kg。

2、采用導磁性能好的硅鋼片,過去用鐵損耗較大的熱軋片,現在用損耗低的優質冷軋片,如DW470。甚至更低DW270。

3、提高加工精度,減少機械損耗更換小風扇降低風扇損耗采用高效軸承。

4、對電機的電性能參數進行優化設計,通過改變槽形等進行參數的優化。

5、采用鑄銅轉子(工藝復雜、成本高)。

所以要做出真正的高效電機,在設計、原材料、加工方面都高出很多成本,才能使電力最大程度的轉化為機械能.

高效電機的節能措施

電機節能是一項系統工程,涉及電動機的全壽命周期,從電動機的設計、制造到電動機的選型、運行、調節、檢修、報廢,要從電動機的整個壽命周期考慮其節能措施的效果,國內外在這方面主要考慮從以下幾個方面改進提高效率。

節能電動機的設計是指運用優化設計技術、新材料技術、控制技術、集成技術、試驗檢測技術等現代設計手段,減小電動機的功率損耗,提高電動機的效率,設計出高效的電動機。

電動機在將電能轉換為機械能的同時,本身也損耗一部分能量,典型交流電動機損耗一般可分為固定損耗、可變損耗和雜散損耗三部分。可變損耗是隨負荷變化的,包括定子電阻損耗(銅損)、轉子電阻損耗和電刷電阻損耗;固定損耗與負荷無關,包括鐵芯損耗和機械損耗。鐵損又由磁滯損耗和渦流損耗所組成,與電壓的平方成正比,其中磁滯損耗還與頻率成反比;其它雜散損耗是機械損耗和其它損耗,包括軸承的摩擦損耗和風扇、轉子等由于旋轉引起的風阻損耗。

高效電機的特點

1、節約能源、降低長期運行成本,非常適合紡織、風機、水泵、壓縮機使用,靠節電一年可收回電機購置成本;

2、直接啟動、或用變頻器調速,可全面更換異步電機;

3、稀土永磁高效節能電機本身可比普通電機節約電能15℅以上;

4、電機功率因數接近1,提高電網品質因數,無需加功率因數補償器;

5、電機電流小,節約輸配電容量、延長系統整體運行壽命;

6、節電預算:以55Kw電機為例,高效電機比一般電機節電15%,電費每度按0.5元計算,使用節能電機一年內靠節電可收回更換電機的費用。

艾普智能專注全球電機測試,以用戶需求為導向,將質量放在首位,精益求精,不斷提升產品品質。未來,艾普將繼續研發電機測試新技術,開發新產品,不斷提升自主產品的技術實力,以更優質的產品和真誠的服務回饋廣大客戶!

(本文摘自網絡,如有侵權,請聯系本人刪除)

魯公網安備37021302000917號

魯公網安備37021302000917號