電驅(qū)動(dòng)系統(tǒng)作為新能源汽車的核心部件,對(duì)于汽車的動(dòng)力、經(jīng)濟(jì)性、舒適性、安全性以及汽車壽命都有著重要的影響。

電驅(qū)動(dòng)系統(tǒng)中,又以電機(jī)作為核心中的核心。電機(jī)的性能很大程度上決定了整車的性能。當(dāng)前從產(chǎn)業(yè)化的需求來(lái)講,低成本、小型化、智能化是重中之重。

今天我們就來(lái)看看電機(jī)新技術(shù)——扁線電機(jī)的概念和定義,以及相對(duì)于傳統(tǒng)的圓線電機(jī),扁線電機(jī)都有哪些優(yōu)劣勢(shì)。

一、扁線電機(jī)定義

扁線電機(jī)特指定子繞組所用的導(dǎo)線形態(tài)發(fā)生變化,從多根細(xì)的圓線轉(zhuǎn)變成幾根粗的矩形導(dǎo)線,俗稱扁線。

扁線驅(qū)動(dòng)電機(jī)整機(jī)結(jié)構(gòu)與圓線電機(jī)沒(méi)有大的區(qū)別,基本包括鋁殼、前后軸承、定子總成、轉(zhuǎn)子總成、溫感器、旋變器、EMC部件等幾大部分。

二、扁線電機(jī)優(yōu)勢(shì)

扁線電機(jī)的核心優(yōu)勢(shì)在于其體積小、效率高、導(dǎo)熱強(qiáng)、溫升低、噪音小。具體展開如下:

1、體積小

在相同功率下,相比于傳統(tǒng)圓線電機(jī),扁線電機(jī)的體積更小,用材更少,成本更低,或者相同體積,槽滿率提升,功率密度提升。

圓線變成扁線,從理論上來(lái)說(shuō),在空間不變的前提下,填充的銅可以增加20-30%。

這也意味著,某種程度上功率增加了20-30%。換言之,當(dāng)功率相同時(shí),電機(jī)的外徑和體積減小,進(jìn)而減少了電機(jī)材料的用量。

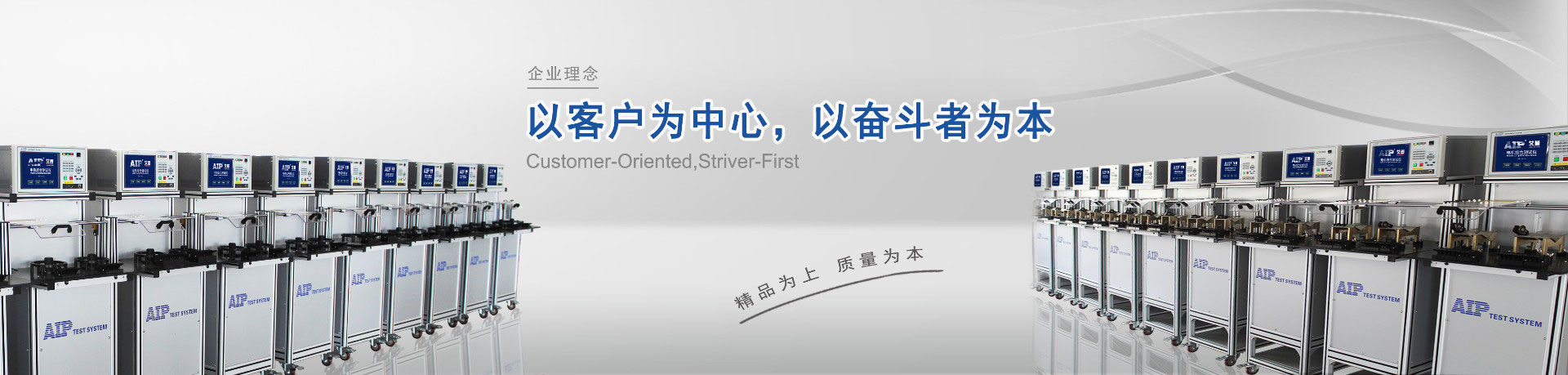

有學(xué)者研究表明,永磁電機(jī)損耗由繞組銅耗、鐵耗、風(fēng)磨雜散、磁鋼渦流損耗組成。

其中繞組銅耗占比50%以上,銅耗大小又和繞組電阻成正比P=I^2*R,或者Q=I^2*R*t(其中P=導(dǎo)線發(fā)熱功率;I=電流;R=繞組電阻;t為通電時(shí)間),減小繞組電阻能直接降低銅耗、提升電機(jī)效率和功率密度。

根據(jù)導(dǎo)線電阻R=p*I/S(其中p=繞組電阻;I=長(zhǎng)度;S=橫截面積)可以看出,電阻率、長(zhǎng)度一定的情況下,只能提升繞組橫截面積來(lái)降低電阻,即提升槽滿率。

2、溫度性能更好

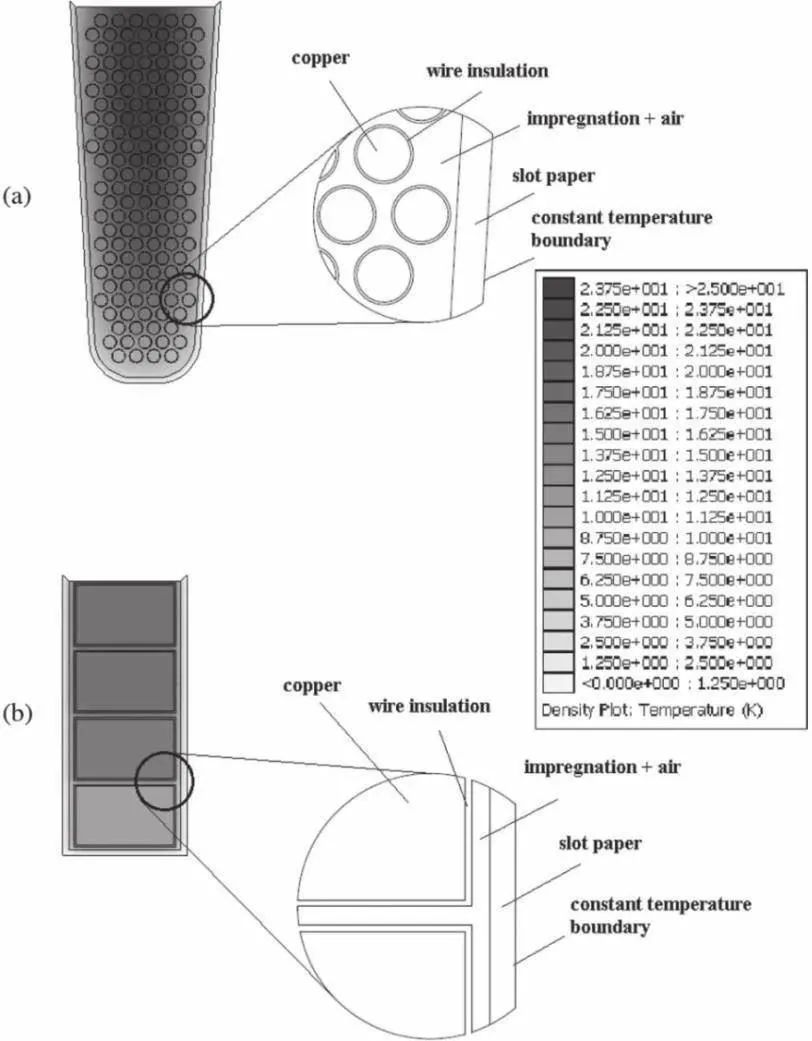

基于上述所言,扁線電機(jī)的內(nèi)部更緊湊、空隙更少,扁線與扁線之間的接觸面積也就更大,散熱和熱傳導(dǎo)更好;同時(shí)繞組和鐵心槽之間接觸更好,熱傳導(dǎo)更好。

我們知道,電機(jī)對(duì)散熱和溫度非常敏感,散熱性提升也帶來(lái)了性能上的提升。

有實(shí)驗(yàn)通過(guò)溫度場(chǎng)仿真,得出相同設(shè)計(jì)的扁線電機(jī)繞組溫升比圓線電機(jī)低了10%。除了散熱性能變好,包括與溫度相關(guān)的其他一些性能都能得到改善。

3、噪音更小

NVH也是當(dāng)前電驅(qū)動(dòng)的熱門話題之一。扁線電機(jī)能使電樞具備更好的剛度,對(duì)電樞噪音具有抑制作用。

此外,還可以取相對(duì)較小的槽口尺寸,有效降低齒槽力矩,進(jìn)一步降低電機(jī)電磁噪音。

4、端部更短

端部指的是銅線在槽外的部分,槽中的銅線對(duì)于電機(jī)做功有作用,而端部對(duì)于電機(jī)實(shí)際出力并沒(méi)有貢獻(xiàn),只是起到一個(gè)將槽與槽之間的線連接的作用。

傳統(tǒng)的圓線電機(jī)由于工藝問(wèn)題,需要將端部留出較長(zhǎng)的距離,這是為了防止在加工和其他工藝過(guò)程中損傷槽中的銅線,而扁線電機(jī)從根本上解決了這一問(wèn)題。

由于銅線都是硬線,所以在加工是可以不用將端部留出一段,端部更短則能節(jié)省銅材,同時(shí)也能提高效率。

三、扁線電機(jī)缺點(diǎn)

看完優(yōu)點(diǎn),我們?cè)賮?lái)看看扁線電機(jī)目前面臨的挑戰(zhàn)。

當(dāng)前行業(yè)人員普遍認(rèn)為扁線電機(jī)概括下來(lái)有損耗高、設(shè)計(jì)難、設(shè)備難、扁線難等缺點(diǎn)。具體展開如下:

1、損耗高

扁線電機(jī)不可避免會(huì)遭遇“趨膚效應(yīng)”——當(dāng)導(dǎo)體中有交流電或者交變電磁場(chǎng)時(shí),導(dǎo)體內(nèi)部的電流分布不均勻,電流會(huì)趨向于集中在導(dǎo)體表面“皮膚”部分。

這一效應(yīng)帶來(lái)的結(jié)果是導(dǎo)體的電阻增加,導(dǎo)體的損耗功率也隨之增加。在扁線電機(jī)中的具體表現(xiàn)為當(dāng)頻率越高,扁線繞組的交流銅耗會(huì)越高。

同時(shí)該效應(yīng)還和電磁設(shè)計(jì)有關(guān),比如槽內(nèi)磁密幅值、槽口高度等,也和扁銅線的尺寸有關(guān)。

2、銅線難

這里的銅線難,指的是扁線電機(jī)對(duì)于銅線的要求相對(duì)于圓線電機(jī)更高。要求其具有一定的彈性,且彎折后會(huì)有一定程度的反彈。

這一要求,就使得設(shè)計(jì)難度直線上升,同時(shí)電線的絕緣層也會(huì)因?yàn)閺澱酆头磸椬兊酶讚p壞,產(chǎn)生缺口。

而扁線中的發(fā)卡電機(jī)對(duì)于銅線要求更高,傳統(tǒng)扁線電機(jī)在繞組成型后可以進(jìn)行包裹絕緣處理,但是發(fā)卡電機(jī)不行。

值得一提的是,日立金屬還專門為普銳斯電機(jī)開發(fā)了銅線,來(lái)解決這方面的問(wèn)題。

3、設(shè)備難

扁線由于工序復(fù)雜、精度要求高,通過(guò)人工制造基本不可能實(shí)現(xiàn)大規(guī)模量產(chǎn),必須依賴專業(yè)的高端設(shè)備,這是大規(guī)模普及的前提,也是制約其國(guó)產(chǎn)化的一個(gè)重要原因。

從供應(yīng)商來(lái)看,目前國(guó)內(nèi)這方面的設(shè)備供應(yīng)商尚未達(dá)到成熟完備的狀態(tài);而在國(guó)外,日本、意大利、德國(guó)是世界主要的扁線電機(jī)供應(yīng)商國(guó)家,但其價(jià)格非常高昂。

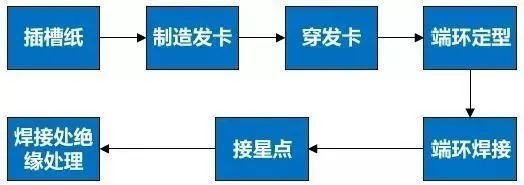

(發(fā)卡式扁線電機(jī)制備工藝較繁瑣)

4、設(shè)計(jì)難

扁線電機(jī)由于上述幾點(diǎn)原因,其系列化設(shè)計(jì)非常難,其中柔性設(shè)計(jì)又是“難上加難”,非常考驗(yàn)電機(jī)設(shè)計(jì)師的功力。

從設(shè)計(jì)角度來(lái)看,如果要做100kW的電機(jī),那么會(huì)要求設(shè)計(jì)師擴(kuò)展系列方案,從80-120kW這個(gè)區(qū)間內(nèi)都需要進(jìn)行設(shè)計(jì)。一是為了滿足潛在的需求,二是為了拉開與其他企業(yè)在設(shè)計(jì)上的差異。

而相比之下,圓線電機(jī)的設(shè)計(jì)要簡(jiǎn)單的多:其鐵芯和槽數(shù)基本相同,不同之處在于長(zhǎng)度和線圈匝數(shù),系列化設(shè)計(jì)相對(duì)簡(jiǎn)便。

四、扁線電機(jī)是必然趨勢(shì)

為什么扁線電機(jī)是必然趨勢(shì)?

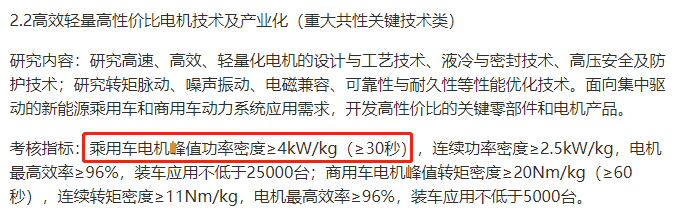

我國(guó)“十三五規(guī)劃”提出,新能源汽車驅(qū)動(dòng)電機(jī)的峰值功率密度要達(dá)到4kW/kg,而且這是產(chǎn)品級(jí)標(biāo)準(zhǔn)。

來(lái)源:科技部高新司《“新能源汽車”試點(diǎn)專項(xiàng)2017年度項(xiàng)目申報(bào)指南建議》

行業(yè)目前產(chǎn)品級(jí)的平均功率密度大約在3.2-3.3kW/kg左右。這意味著我們的功率密度至少還要提升30%。

扁線電機(jī)就是提升功率密度的解決方案之一。業(yè)界對(duì)于扁線電機(jī)趨勢(shì)已達(dá)成基本共識(shí),背后原因就在于其潛力非常之大。

以國(guó)外車企為例,有許多知名品牌已經(jīng)早早開始使用扁線技術(shù)。

比如雪佛蘭VOLT就采用了發(fā)卡扁線電機(jī)技術(shù)。值得一提的是,當(dāng)時(shí)雪佛蘭的供應(yīng)商雷米在2015年被汽車零部件巨頭博格華納收購(gòu),而后者正是目前電驅(qū)動(dòng)技術(shù)領(lǐng)域的佼佼者之一。

此外,2013年尼桑在電動(dòng)車也采用了日立的扁線電機(jī);2015年豐田Prius 4也采用了日本電裝提供的扁線電機(jī)。這也使得2017年上半年P(guān)rius插混的銷量達(dá)到近2.69萬(wàn)輛,排到全球第一。

五、國(guó)內(nèi)布局與市場(chǎng)空間

除了上文所說(shuō)的雷米、日立、日本電裝等知名的企業(yè)之外,國(guó)內(nèi)也有不少企業(yè)正在加速布局。

此前我們也報(bào)道過(guò),方正電機(jī)擬投資5億元,在浙江麗水投建100萬(wàn)臺(tái)/年新能源汽車驅(qū)動(dòng)電機(jī)項(xiàng)目。除了方正電機(jī)這樣的老牌企業(yè),國(guó)內(nèi)還有不少新勢(shì)力也在加快布局。

在市場(chǎng)空間方面,此前有業(yè)內(nèi)人士分析,按2020年160萬(wàn)輛新能源乘用車銷量估算,國(guó)內(nèi)需求80萬(wàn)套扁線電機(jī),市場(chǎng)規(guī)模接近30億元;

在此之后的2021-2022年間,預(yù)計(jì)扁線電機(jī)在新能源乘用車領(lǐng)域滲透率將達(dá)到90%,屆時(shí)將達(dá)到288萬(wàn)套的需求,市場(chǎng)規(guī)模也將達(dá)到90億元。

在技術(shù)要求、行業(yè)整體走向以及政策導(dǎo)向方面,扁線電機(jī)勢(shì)必成為新能源領(lǐng)域的一大趨勢(shì),在這趨勢(shì)背后將有更多的機(jī)遇。

AIP艾普專注全球電機(jī)測(cè)試,以上信息來(lái)自網(wǎng)絡(luò),如有侵權(quán)請(qǐng)聯(lián)系作者更改!

魯公網(wǎng)安備37021302000917號(hào)

魯公網(wǎng)安備37021302000917號(hào)