在分析整車EMC設計現狀的基礎上,以大量部件和整車的設計、測試經驗為支撐,借鑒學習國外一 些車型的先進設計思路,從EMC工程設計角度,提出了一種電動汽車系統級EMC開發方法。該方法成功應用于各研發車型,改變了以往樣車難以順利通過EMC法規的局面,同時保證了系統內EMC。

電動汽車車載電器部件要滿足相應EMC技術要求, 就應考慮其內部元器件和導線的合理布排,并做相應的測試及優化工作。由于整車電氣系統為各電器部件及連接線纜的集成體,設備之間的相互影響加劇了電磁環境的復雜性,部件級EMC測試和整車EMC測試關聯解析難度大。同時各車型在功能、市場定位、系統架構與布局、零部件電磁特性、集成度等方面可能存在較大差異, 很難給出一個或一組統一的定量化指標去適合于所有電動汽車。

在EMC設計、管理等方面,國內電動汽車廠普遍存在以下幾方面問題:

①EMC工作主要由EMC工程師開展,缺乏系統內協作;

②EMC工作主要圍繞電器部件及整車的EMC測試展開,EMC設計不足;

③ 電器部件EMC設計和整車EMC設計脫節,EMC問題幾乎全部由車載電器部件承擔責任;

④ 企業歷史短,缺乏專業的EMC設計經驗,缺乏規范的EMC研發、管理流程。

本文參考文獻[1]中所提系統級電磁兼容設計思想, 并借鑒國外電動汽車的優秀EMC設計方法,提出一種電動汽車系統級EMC開發方法,該方法建立的系統開發流程貫穿實施于車輛開發各流程中,整車一次性通過EMC法規測試,并做到了系統內的良好兼容性。

一、電動汽車系統級EMC設計思想

系統電磁兼容問題在分析方法、設計方法、試驗方法方面,均為系統工程問題 [1]。

電動汽車系統級EMC設計思想:綜合考慮電器部件性能及功能完整性、可靠性、技術成本、車身輕量化、 產品上市周期等各種因素,確定布局和技術控制狀態,選取材料、結構和工藝,在車輛研發的各階段,以最低的成本、最有效的方式將接地、屏蔽及濾波等設計思想及具體措施實施到產品或系統中,在測試階段做出詳細的EMC測試評價、優化及管理,最終形成一套可行性高的正向開發設計方法或流程。

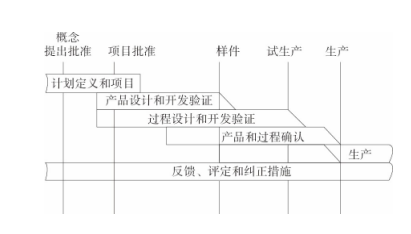

文獻[2]提到,在產品質量前期策劃(advanced product quality planning,簡稱 APQP)過程中,新產品研發過程一般由5個階段組成:計劃定義和項目、產品設計和開發驗證、過程設計和開發驗證、產品和過程確認,以及反饋、評估和糾正措施,APQP進度圖如圖1所示。

[2] 借鑒 APQP流程,電動汽車系統級EMC開發流程可包括:EMC規劃階段、EMC系統架構布局階段、 EMC設計階段、EMC系統測試及狀態凍結階段以及 EMC評估、評審和優化階段。

上述各階段需要車型設計總師、項目經理、EMC專家、EMC工程師、電氣工程師、線束工程師、總布置工程師、結構工程師、測試工程師以及各電器部件供應商等協作參與,共同完成。

圖1 APQP進度圖

二、電動汽車系統級 EMC 設計開發流程

1、EMC規劃階段

本階段工作內容是在分析整車技術規范(Vehicle Technical Specification,簡稱 VTS)初稿的基礎上,對表1中列舉的內容進行研究,重點掌握現有電器部件EMC特性,并編寫整車EMC設計指導書等報告,為EMC系統架構布局提供重要依據。

表1 EMC規劃階段主要工作內容

2、EMC系統架構布局階段

本階段是整車系統級EMC開發流程中最為關鍵的一步,其核心工作內容可歸結為“先由面建點,再由點連線”。

“面”即為由車身、車身支架、12V蓄電池負極等建立的參考地。

“點”為車載電器部件,以規劃階段編寫的《高壓部件布局布置指導性設計報告》、《CAN網絡線束布局布置指導性設計規范》等報告為指導,綜合考慮車身數模及電器零部件初版數模,對車載關鍵電器部件進行布局。優先進行動力蓄電池布置;根據驅動方式、冷卻系統、可安裝位置、質心坐標等確定電機本體大致布置;結合功能性要求、碰撞安全性法規要求、IP 防護、 安裝便利性、美觀等,確定其它電器部件布局。“點” 還包括抽象的接地點,隨著電器部件布局位置確認而確定。接地點的選取應以就近接地、系統接地網絡的合理、可維護為原則。

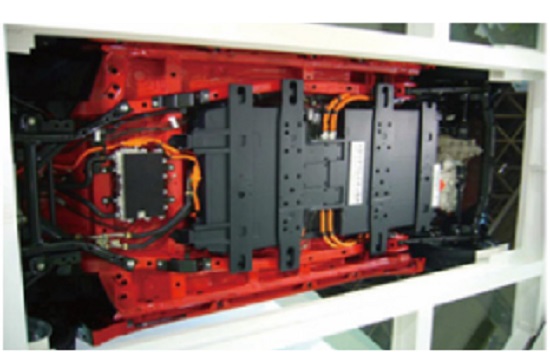

“線”即為前面建立的各“點”之間的互連線纜, 是整車電氣系統的重要組成部分。線纜布置的基本原則:盡量短、避免交叉、走向美觀、安裝固定方便。以 i-MiEV車底盤下線纜布局(見圖2)為例,其線纜短、線纜無交叉的特點顯而易見。

圖2 i-MiEV車底盤下線纜布局(網絡資料)

優先考慮系統布局這一策略是成本最劃算的一種EMC設計方法,對系統進行布局劃分,使對干擾電流的控制成為可能。

整車EMC架構布局需要綜合考慮各種技術要求,并將EMC技術融入到產品架構設計中去。圖3為某型號電動汽車布局差異對比圖,與圖3(a)相比,圖 3(b)所示布局方案更合理,線纜走向更規范,整車碰撞安全性也更高。兩種布置方案下電器部件殼體設計、連接器選型等均存在較大差異,說明若布局階段“點”規劃不合理,會導致整車電氣系統架構布局的變更,其對整車設計成本、上市周期等均帶來較大變化。整車設計初期, 不建議所有電器部件都做出開模計劃,同時從整車設計角度,“點”也應該符合“面”的規劃,即使一些電器部件前期已開模且適用于一些車型,也應該根據本車型布置要求,在評審后重新制定開模計劃。

(a)布局混亂

(b)布局整齊

圖3 某型號電動汽車布局差異對比

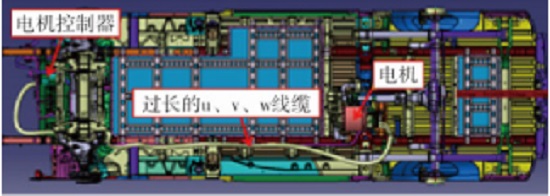

圖4為某車型不合理的電機系統(電機和電機控制器)布局圖,該布局導致 U、V、W 線纜過長,根據設計經驗,該方案存在輻射發射超標風險,EMC評審不通過,該布局方案未獲批準。

圖4 某車型前期不合理的電機系統布局圖

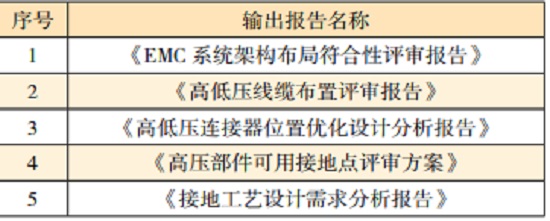

布局合理最基礎,其經濟性也最高。車內電子通信設備的日益增多使互連系統的排布密度大幅度增加, 加上車載系統狹小的內部空間,因而對前期系統架構布局提出了更高的要求。表2列舉了本階段主要輸出報告。

表2 EMC系統架構布局階段主要輸出報告

3、EMC設計階段

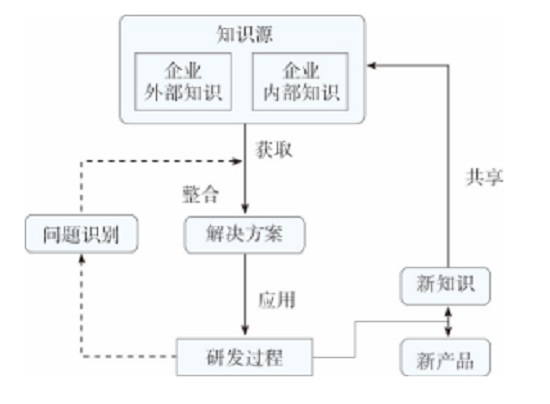

EMC設計雖然不是什么新鮮技術,但其需要大量專業設計、制造工藝以及管理等知識的支撐,并要參考一切可以指導團隊和員工決策或行動的信息、標準、規范、法則及經驗,最終形成用于指導生產的設計知識體系,研發過程中知識流動和轉換框圖 [3] 如圖 5所示。

圖 5 新產品研發中知識的流動和轉換框圖

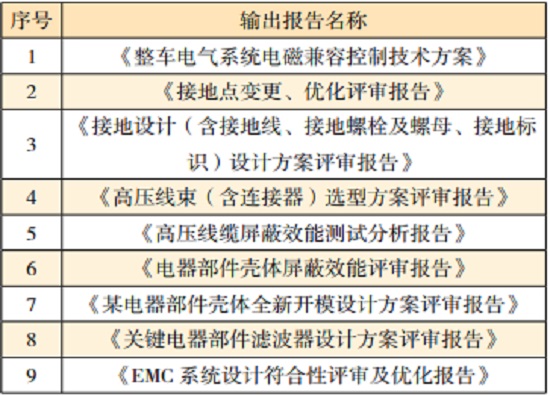

EMC設計階段主要圍繞EMC三個措施(即接地、 屏蔽和濾波)展開,本階段主要的設計輸出報告如表 3所示。

表3 EMC設計階段主要輸出報告

接地設計主要包括接地線的工藝、接地螺栓和螺母選型、接地點防腐蝕處理工藝設計等。圖 6 為某型號電動汽車接地設計細節,可作為參考。

(a)接地線和接地螺栓

(b)接地線和接地螺母

圖6 某型號電動汽車接地設計(網絡資料)

屏蔽設計的關鍵之一在于高低壓電器部件殼體設計,如何將工業設計等技術和殼體屏蔽設計技術巧妙結合在一起,體現EMC設計技術和藝術的完美結合,是本部分的難點。由于殼體開模成本較高,建議全新開模 在評審通過后確定。

應當指出,在選用屏蔽線纜時,不僅要考慮其屏蔽性能,還要考慮成本、機械強度等特性。當整個電纜受到過多的機械、天氣和潮濕的影響時,影響最嚴重的屏蔽部分就是連接處,通常使用5年之后性能將下降一 個數量級(20 dB)[3]。

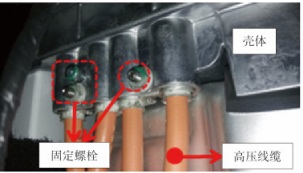

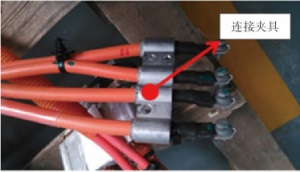

對于多電纜入口的機箱殼體,為保證屏蔽連接的連續性,電纜屏蔽連接方法可參考圖 7。

(a)線纜屏蔽層和殼體端接

(b)線纜端連接夾具

圖7 多電纜屏蔽層和殼體電連接(網絡資料)

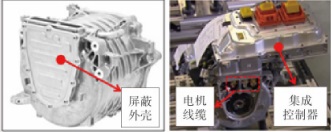

若考慮成本,部件屏蔽設計難以做到完美,可考慮系統級解決措施。圖8為某型號電動汽車電機系統設計,為降低 U、V、W 線纜可能帶來的輻射發射問題, 其在電機端增加一金屬屏蔽盒,在提高EMC設計的同時提高了 IP 防護等級。

(a)電機本體 (b)電機及集成控制器

圖8 某型號電動汽車電機系統設計(網絡資料)

4、EMC系統測試及狀態凍結階段

系統電磁兼容試驗技術包括:試驗規范制定、標準制定、項目選擇、實施方法、場地建設、誤差處理等技術和過程 [1]。為保證EMC測試的一致性,系統測試必須在標準的試驗環境下進行。根據自身條件建立相應測試環境或選擇測試機構,都是不錯的選擇,為節省測試費用而犧牲零部件或整車EMC性能的做法必將付出沉重的代價。

若脫離整車測試驗證環節,零部件EMC設計很可能出現設計不足或過設計問題。EMC系統測試是系統級EMC設計流程中重要的環節,既用于驗證整車EMC設計的合理性,又為設計方案優化、評審及凍結提供依據。在驗證各電器部件EMC設計符合性的前提下,驗證零部件EMC測試數據和整車測試數據的關聯性,根據整車測試中暴露出來的問題,首先對整車系統內接地 措施進行嘗試性優化整改,在整改效果難以滿足整車測試需求的前提下,對零部件EMC指標進行有針對性的更改,根據整改便利性、成本、可靠性、開發周期等因素確認零部件更改比重,并保證足夠的裕量,從而降低因不確定性等因素帶來的誤差,保證整車測試的一致性。

狀態凍結階段,需要隨機抽樣同一批次各電器部件多臺進行測試,在測試數據一致性評審通過后,凍結零部件EMC設計。同樣,只有整車測試具有足夠的一致性和裕量,整車EMC設計數據才能凍結。

本階段主要輸出報告有:《電器部件EMC測試分析報告》、《整車測試分析報告》、《系統設計優化分 析報告》、《XX 零部件EMC優化設計分析報告》、《接地線(含接地螺栓、螺母)鹽霧等試驗分析報告)》、《接地線阻抗測試報告》、《接地點防腐處理工藝設計評審報告》、《接地點可維護性評審報告》、《電器部件殼體數模凍結報告》、《電器部件EMC設計方案凍結報告》、 《XX 車型EMC設計方案凍結報告》等。

5、EMC評估、評審和優化階段

本階段貫穿于系統級EMC設計的整個流程中,每個階段的評估、評審和優化,必須保證零部件設計和整車設計具有一定的同步性。評估、評審時既要考慮功能完整性、技術先進性、可靠性、安全性等設計因素,還需要EMC專家的技術指導,同時又要綜合考慮設計美觀度、可維護性、可工程化、成本等其它因素。

簡單合理的設計是最好的設計,這無疑在節約成本,提高產品良品率,加快上市時間的同時,讓電動汽 車EMC設計的風險降至最低,所以評估、評審階段還應堅持簡單的原則。

電動汽車功率部件越來越呈現出小型化、集成化的技術趨勢,功率部件的EMC設計仍將是整車EMC設計的重要內容之一。為提高續航里程而增大電池結構,從而使整車電器系統布局更緊湊,部件間 EMI 問題更突出。智能化、高頻化等電子電器的安裝加劇了整車通過GB 14023測試的難度,所以,評估、評審階段還應堅持與時俱進的原則。

三、結語

本文從工程應用設計的角度,對整車系統級EMC設計流程做了詳細描述,而對設計細節以及EMC指標的量化未做具體描述,但整個設計流程還是非常清晰的。采用系統方法,按照特定的邏輯來組織研發過程中模糊的、相互糾纏在一起的各種研發活動,最大程度地減少研發活動的反復和耦合,使復雜、模糊、混亂的EMC研發活動流程化,從而提高了EMC設計工作的效率和質量,縮短了開發周期,減少了研發成本及產品生命周期的總成本。

參考文獻

[1] 蘇東林 , 雷 軍 , 王冰切 . 系統電磁兼容技術綜述與展望 [J].宇航計測技術 , 2007, (21): 34-38.

[2] 荊寧寧 . 提升新產品研發過程有效性和效率的路徑與方 法——基于質量策劃與知識過程管理的視角 [M]. 北京 : 科學出版社 , 2011.

[3] 高攸綱 . 屏蔽與接地 [M]. 北京 : 北京郵電大學出版社 , 2004.

艾普智能專注全球測試,以上信息來源網絡,如有侵權請聯系作者更改。

魯公網安備37021302000917號

魯公網安備37021302000917號